Плитное и насыпное пеностекло из стеклобоя Пеноситал®

Наиболее часто задаваемые вопросы

Здесь Вы можете найти ответы на наиболее часто задаваемые вопросы про пеностекло Пеноситал®.

В связи с тем, что многие вопросы повторяются, мы для удобства наших клиентов решили разместить наиболее часто встречающиеся вопросы, сгруппировав их по темам.

Технология использования пеностекла

Технология использование пеностекла в промышленности и коммунальном хозяйстве

Сравнение пеностекла с другими материалами

Технология использования пеностекла

ОТВЕТ:

Возможно два варианта применения пеностекла Пеноситал®. Легкое теплоизоляционное пеностекло с плотностью 150-250 кг/м3 применяется для теплоизоляции несущих стен. В этом случае плитное пеностекло крепится на дюбеля, мастику, цементно-песчаный раствор или любым другим способом к несущей стене, а также может просто укладываться в промежуток между несущей стеной и облицовкой.

Начиная с плотности 300 кг/м3 пеностекло имеет достаточную прочность на сжатие (см. свойства пеностекла Пеноситал®) для строительства самонесущих стен в пределах одного этажа в каркасном домостроении, а также может использоваться в малоэтажном строительстве при возведении двух-трёх этажных домов.

Наружный слой пеностекла благодаря развитой поверхности отлично штукатурится и красится (см. Применение плитного пеностекла).

ОТВЕТ:

Толщина стены из пеностекла Пеноситал® будет зависеть от региона строительства и от плотности материала. Также в случае теплоизоляции существующих стен необходимая толщина теплоизоляции будет зависеть от материала этих стен.

Если принять, что стена будет только из пеностекла Пеноситал®, то по таблице можно примерно ориентироваться на толщину теплоизоляции для различных климатических условий. В случае утепления существующей стены толщина пеностекла будет ниже.

| Плотность пеностекла | Толщина теплоизоляции в регионе, мм | |||

| Сочи (-3)* | Москва (-28)* | Пермь (-35)* | Якутск (-54)* | |

| 150 | 85 | 160 | 175 | 260 |

| 200 | 100 | 190 | 210 | 310 |

| 250 | 115 | 215 | 245 | 355 |

| 300 | 150 | 245 | 275 | 405 |

| 400 | 160 | 300 | 330 | 490 |

* - Температура воздуха наиболее холодной пятидневки по СНиП 2.01.01-82, °C.

Расчет теплоизоляции конструкций для своего региона Вы можете провести самостоятельно с использованием методики расчета по СНиП 23-02-2003.

ОТВЕТ: Чердачные и подвальные перекрытия можно утеплить не только пеностеклянным гравием и щебнем, но и плитным пеностеклом. Характеристики гравия и щебня Пеноситал® между собой не отличаются и зависят только от насыпной плотности. Если не принимать во внимание вклад самого перекрытия в теплозащиту здания, то примерную толщину теплоизоляции для некоторых регионов можно принять по таблице.

| Насыпная плотность пеностекла | Толщина теплоизоляции в регионе, мм | |||

| Сочи (-3)* | Москва (-28)* | Пермь (-35)* | Якутск (-54)* | |

| 150 | 95 | 175 | 195 | 290 |

| 200 | 115 | 210 | 230 | 340 |

| 250 | 135 | 245 | 270 | 395 |

| 300 | 155 | 285 | 320 | 465 |

* - Температура воздуха наиболее холодной пятидневки по СНиП 2.01.01-82, °C.

Расчет теплоизоляции конструкций для своего региона Вы можете провести самостоятельно с использованием методики расчета по СНиП 23-02-2003.

ОТВЕТ: Наше пеностекло Пеноситал® в отличие от пеностекла других производителей может быть паропроницаемым. Коэффициент паропроницаемости составляет до 0.2 мг/(м·ч·Па). Строительные конструкции изготовленные из такого материала имеют не только хорошую теплоизоляцию, но также и способность “дышать”. Это особенно важно для создания комфортабельного микроклимата в жилых помещениях. При использовании паронепроницаемых материалов обычно происходит конденсация паров воды на стенах.

ОТВЕТ:

Пожалуй, пеностекло является чуть ли не единственным материалом выдерживающим длительный контакт с горячими поверхностями без последствий.

Пеностекло Пеноситал® - это полностью неорганический теплоизоляционный материал, подвергнутый термообработке при 700-800 °С. Согласно ПРОТОКОЛА № 17 т/ф от 16.08.2005г. и № 48 т/ф от 28.08.2002 Испытательной пожарной лаборатории он не горит, не поддерживает горение и относится к группе негорючих материалов (НГ). Предел огнестойкости по потере теплоизолирующей способности при толщинах 40, 80 и 100 мм составляет соответственно 30, 45 и 60 минут.

Верхний температурный предел эксплуатации пеностекла составляет 600°C. Благодаря своей негорючести пеностекло в СССР активно применялось для теплоизоляции атомных электростанций и подводных лодок.

ОТВЕТ: Пеностекло не включено в список товаров обязательной сертификации, поэтому достаточно санитарно-гигиенического заключения и испытаний сертифицированной пожарной лаборатории.

ОТВЕТ: Еще в 2000 году мы попросили провести ряд испытании по безопасности пеностекла в Аналитическом центре Госкомэкологии Пермской области. Там выполнили весь комплекс испытаний, результаты которых приведены здесь. Как и все строительные материалы пеностекло проверяли на радиацию, а дополнительно сделали полный химический анализ на наличие всех возможных и невозможных опасных соединений, водной вытяжкой из пеностекла «травили» подопытных рыбок и специальные водоросли. Все результаты тестов показали, что разработанное нами пеностекло пригодно для всех видов строительства. К сожалению, далеко не все виды строительных материалов, о которых заявляется экологичность, проходят такие жесткие испытания.

ОТВЕТ: Вы абсолютно правы. Приведенные данные избыточны. Однако, при получении Заключения были сделаны анализы по веществам, которые очень часто присутствуют практически в любой теплоизоляции, продающейся на российском рынке. Многие потребители напуганы многочисленными данными по выделению из различной теплоизоляции весьма токсичных органических соединений. Не все покупатели знают, что пеностекло Пеноситал производится только из неорганических соединений в основном из стеклобоя, который еще вчера в виде бутылки служил для хранения напитков. Кроме того, пеностекло Пеноситал получают при температурах выше 700 градусах Цельсия при которой любая органика превращается в углекислый газ и воду. Поэтому, как вы уже заметили, в Санитарно-эпидемиологическом заключении на пеностекло Пеноситал концентрация органических соединений находится ниже порога их обнаружения аналитическими приборами («менее …»), что лишний раз подтверждает 100% экологическую безопасность пеностекла Пеноситал.

ОТВЕТ:

Будем исходить из того, что у Вас имеется проект, в котором выбран теплоизолятор, обеспечивающий требуемое термическое сопротивление всей конструкции.

Если изменить толщину конструкции или теплоизоляции конструктивно невозможно, то необходимо выбрать такое пеностекло, коэффициент теплопроводности которого практически не отличается от коэффициента теплопроводности имеющегося теплоизолятора. Свойства пеностекла можно посмотреть по ссылке: Свойства пеностекла Пеноситал®.

При возможности изменить толщину теплоизоляции необходимо для теплоизоляционного слоя рассчитать сопротивление теплопередаче (R) по формуле:

Сопротивление теплопередаче теплоизоляции = Толщина теплоизоляции / Коэффициент теплопроводности имеющейся теплоизоляции.

Далее необходимо выбрать пеностекло, которое Вы хотите использовать (в многослойную конструкцию самое легкое, для крепления к стене и отделки - плотность 150, для строительства самонесущих стен - плотность 250 и т.д.) и по таблице найти коэффициент теплопроводности. Свойства пеностекла можно посмотреть по ссылке: Свойства пеностекла Пеноситал®.

Толщину выбранной теплоизоляции рассчитайте по формуле:

Толщина теплоизоляции = Сопротивление теплопередаче теплоизоляции * Коэффициент теплопроводности новой теплоизоляции.

Если Вы сомневаетесь в правильности теплотехнического расчета Вашего проекта, его можно проверить по программе Расчет теплоизоляции. Также в этой программе вместо имеющегося в Вашем проекте теплоизолятора Вы можете выбрать пеностекло.

ОТВЕТ:

Не будем приводить абсолютные цены, так как всё будет индивидуально и зависеть от региона строительства и стоимости рабочей силы. Также здесь не будем сравнивать свойства различных материалов, такие как негорючесть, паропроницаемость, экологичность.

Если Вы рассматриваете возможность использования насыпного пеностекла Пеноситал®, то его можно сравнить только с керамзитовым гравием и газобетонной крошкой.

Средняя насыпная плотность пеностеклянного гравия Пеноситал® составляет 200 кг/м3, а пеностеклянного щебня Пеноситал® – 150 кг/м3. Керамзит продается со средней плотностью 600 кг/м3, в лучшем случае Вы сможете найти плотность 400. Плотность газобетонной крошки тоже начинается от 400 кг/м3.

Для достижения примерно одинаковых эффектов по термическому сопротивлению Вам потребуется слой из пеностекла в 2-3 раза тоньше, а это значит, что масса теплоизоляции будет в 4-6 раз ниже.

Из этого можно подсчитать в какую сумму Вам обойдется доставка материала, разгрузка, временное складирование.

Также, следует учитывать какую толщину займет теплоизоляция и сколько Вы потеряете свободного пространства (а может быть у Вас даже нет этого пространства куда можно засыпать требуемую толщину теплоизоляции), на какую нагрузку Вам рассчитывать фундамент, перекрытия, крышу.

При использовании пеностеклянных плит Пеноситал® для наружной теплоизоляции стен под последующее оштукатуривание принимайте во внимание, что пеностекло, в отличие от многих теплоизоляционных материалов достаточно прикрепить к стене на цементо-песчаный раствор и сразу можно штукатурить (или приклеивать фасадную плитку), не требуется никаких подготовительных растворов, благодаря жесткости пеностекла не требуется использования армирующих сеток.

В случае утепления плитным пеностеклом перекрытий, кровли не забывайте, что пеностекло жесткий и прочный материал, поэтому можно укладывать чистый пол (деревянный или заливной бетонный) или кровлю поверх теплоизоляции без применения дополнительных упрочняющих конструкций.

Если же Вы собираетесь строить стены из блочного пеностекла Пеноситал®, то в качестве альтернативы пеностеклу плотности 250-350 кг/м3 Вы будете рассматривать в основном только газо- пенобетон, кирпич, дерево (если перекрытия деревянные).

Для схожих термических сопротивлений стен, построенных только из этих материалов толщина стены из газо- пенобетона будет в 2,5-4 раза толще чем из пеностекла, кирпича – в 8 раз, дерева – в 3 раза, а если эти цифры пересчитать в массу, то масса стен из газа- пенобетона будет в 2,5-8 раз больше, чем из пеностекла, кирпича – в 25-30, дерева – в 4.

Конечно, никто не строит стены толщиной в среднем более полуметра, поэтому имеет смысл строить только из пеностекла или легкого газо- пенобетона (сравните прочности), но в случае с пеностеклом, материала требуется в несколько раз меньше, а это позволяет сэкономить на доставке, разгрузке, временном складировании, несущей способности фундамента.

А главное, что при требуемой толщине стены Вы сэкономите при размере дома 10x10 м внутренней площади 7-20 м2 на каждом этаже.

Не забывайте про свойства пеностекла Пеноситал®, которые Вам позволят сэкономить деньги при дальнейшей эксплуатации: не горит и не коробится от температуры, не гниет, недоступен для грызунов, паропроницаем, экологически безопасен. Вы можете быть точно уверены в том, что пеностекло со временем не исчезнет и вам не придется тратить деньги на ремонт стен.

Считайте сами, но помните, что в доме, построенном сейчас, через много лет могут жить Ваши дети, внуки, и поэтому Ваша задача построить качественно и на века.

ОТВЕТ:

В нашей стране до момента принятия новых теплотехнических требований к ограждающим конструкциям в 1998 г. в виде СНиП-II-3-79, а затем СНиП-23-02-2003 о применении теплоизоляции мало кто задумывался. Основная задача введения нового СНиП заключалась в сокращении потерь тепла в зимний период и в экономии энергоресурсов летом на кондиционирование.

К примеру, толщина кирпичной стены по новому СНиП должна составлять 1,5-2 м, что делает строительство абсурдным.

Поэтому без использования теплоизоляционных материалов любое строение абсолютно невыгодно, как с точки зрения строительства, так и с точки зрения последующего проживания в доме большую часть площади которого занимают стены.

Конечно, Вы можете построить дом с такой же толщиной стены как было до введения новых СНиПов, объясняя такое строительство примером домов Ваших друзей, соседей, которые удачно проживают (или строят) в доме с толщиной стены в 2,5 кирпича или 1 бревно.

Но, Вы для себя должны решить, что для Вас важнее: сэкономить деньги на теплоизоляции сейчас, а потом их постоянно тратить на отопление или охлаждение Вашего дома по постоянно растущим ценам на энергоресурсы, или же лучше сразу потратить некоторую конечную сумму на теплоизоляции и потом только небольшими затратами поддерживать комфортную температуру в доме.

Вы готовы платить за отопление в 3 и более раз больше, чем Ваши соседи, для которых вопрос о теплоизоляции уже давно положительно решен?

ОТВЕТ: Все зависит от размещения теплоизоляции – внутри или снаружи стены, от паропроницаемости самого утепляемого стенового материала от толщины как стены, так и утеплителя. Более подробно вопрос с расчетами по теплотехническому СНИПу рассмотрен здесь. Приведем только одну фразу «с точки зрения процесса диффузии водяного пара наиболее предпочтительна такая последовательность расположения слоев, при которой сопротивление теплопередаче уменьшается, а сопротивление паропроницанию возрастает снаружи внутрь.» Кстати, исходя именно из этого принципа все производители фасадных красок обязательно указывают на первом месте в рекламных проспектах о высокой паропроницаемости их товара.

ОТВЕТ:

Пеностеклянный гравий ПЕНОСИТАЛ® отличается от пеностеклянного гранулята (щебня) ПЕНОСИТАЛ® только геометрической формой и имеет все присущие пеностеклянным материалам марки ПЕНОСИТАЛ® потребительские свойства. Следует отметить, что в некоторых случаях применение гранулята предпочтительнее гравия. По засыпке из гранулята можно ходить, а в гравии Вы будете «тонуть». Кто применял тот знает. Применение в легких бетонах гранулят позволяет получить более плотную и, следовательно, более прочную упаковку. Например, при строительстве дорожной одежды в Европе специально производится и применяется только пеностеклянный гранулят (щебень). Технологически производство пеностеклянного гранулята и микрогранулята совмещено с более продвинутым производством пеностеклянных плит. Гравий в виде "гранул правильной шаровидной формы" производится по более простой технологии. Попытки назвать пеностеклянный щебень дешевым отходом производства и тем самым принизить его потребительскую привлекательность являются чистым пиаром и не имеет ничего общего с потребительскими свойствами насыпного пеностекла. Себестоимость пеностеклянного гранулята даже выше, чем круглого гравия.

Поэтому особое внимание следует обращать не на форму гранул (шаровая или неправильной формы, кубическая или многогранная), а на потребительские свойства материала, такие как теплопроводность, прочность, и на соотношение цена/качество. Кроме того, не следует забывать, что существуют проблемы применения пеностеклянных насыпных материалов при их контакте с цементным связующим из-за протекания щелочно-силикатной реакции (ASR) между компонентами пеностекла и цемента. Для насыпного пеностекла ПЕНОСИТАЛ® эти проблемы решены на технологическом уровне (см. Результаты исследований щелочно-силикатного взаимодействия (ASR)). Как обстоят дела с пеностеклянными материалами других производителей мы не знаем. Но точно знаем, что свое пеностекло FOAMGLAS® американцы по причине ASR не рекомендуют использовать в сочетании с цементом. Они применяют специальные составы.

Более подробно см. Сравнение пеностекольных гравия и щебня, а также пеноутеплителей на основе «жидкого стекла».

Технология использование пеностекла в промышленности и коммунальном хозяйстве

ОТВЕТ: Пеностекло - это стеклянная пена. Именно поэтому, его химическая стойкость будет соответствовать стойкости стекла, т.е. оно будет инертно во всех средах за исключением растворов сильных щелочей и плавиковой кислоты. Химическая стойкость материала наряду с его жесткостью, негорючестью, легкостью делает его незаменимым для использования в качестве теплоизоляции в агрессивных средах. Поэтому, при отсутсвии в газовой среде фтористого водорода пеностекло будет являться инертым теплоизолятором.

ОТВЕТ:

Такие свойства пеностекла Пеноситал® как негорючесть, стабильность при эксплуатации, устойчивость к воздействию влаги позволяют его использовать для теплоизоляции различного технологического оборудования.

При нагревании и охлаждении пеностекло, в отличие от полимерных теплоизоляционных материалов, не теряет своих теплоизоляционных свойств.

После воздействия влаги, которая может не только конденсироваться на поверхности теплоизоляции при температурных перепадах, но и попасть на изоляцию в случае аварии, пеностекло, в отличие от волокнистых теплоизоляционных материалов, сохраняет свои свойства.

Теплоизоляция из пеностекла легко монтируется и демонтируется, не горит, является безусадочной, может многократно использоваться, имеет неограниченный срок службы.

Использование пеностеклянного гравия Пеноситал® для теплоизоляции промышленной ёмкости можно посмотреть по ссылке: Теплоизоляция технологического оборудования.

ОТВЕТ:

Постоянной проблемой современного городского хозяйства является теплоизоляция трубопроводов при температурах теплоносителя выше 60°C.

В этом случае использование пеностекла позволяет отказаться от регулярной замены теплоизоляции и применять его при температурах до 450-600°C не только в условиях воздействия воздуха и пара, но и нефтепродуктов и масел.

Возможно использование как плитного пеностекла Пеноситал® нарезанного сегментами, так и гранулированного пеностекла Пеноситал® засыпанного в опалубку.

ОТВЕТ:

Термоизолирующие прослойки из пеностеклянного гравия Пеноситал® в конструкциях дорожной одежды (см. «Применение гранулированного пеностекла в качестве теплоизоляционного слоя в дорожной одежде» в специальном выпуске журнала «Стройкомплекс Среднего Урала») могут применяться как альтернатива устройству традиционных морозозащитных слоев для снижения деформации пучения при промерзании конструкции, как альтернатива устройству повышенных насыпей или устройству термоизоляции из торфа в зоне вечной мерзлоты, исключающая просадки полотна при оттаивании его основания.

Бесспорный эффект использования в качестве теплоизолирующего слоя гранулированного пеностекла Пеноситал® заключается в следующем:

Уменьшение объема материалов, используемой дорожной одежды;

Уменьшение объема материалов, используемой дорожной одежды;

Повышение долговечности конструкции, достигаемой исключением периодически возникающих деформаций морозного пучения;

Повышение долговечности конструкции, достигаемой исключением периодически возникающих деформаций морозного пучения;

Понижение рабочих отметок насыпей на участках, где при традиционных конструкциях действуют ограничения СНиП по минимальному возвышению насыпи над уровнем подземных или поверхностных вод, а также над уровнем земли;

Понижение рабочих отметок насыпей на участках, где при традиционных конструкциях действуют ограничения СНиП по минимальному возвышению насыпи над уровнем подземных или поверхностных вод, а также над уровнем земли;

Снижение требуемой толщины дренирующего слоя за счёт исключения поступления воды снизу или оттаивания земляного полотна;

Снижение требуемой толщины дренирующего слоя за счёт исключения поступления воды снизу или оттаивания земляного полотна;

Понижение расчётной влажности грунта земляного полотна и повышение расчётных значений прочностных характеристик грунта за счёт снижения влагонакопления при процессе морозного пучения;

Понижение расчётной влажности грунта земляного полотна и повышение расчётных значений прочностных характеристик грунта за счёт снижения влагонакопления при процессе морозного пучения;

Исключение необходимости замены грунта в основании дорожной одежды в выемках и уменьшение объёмов привозимого грунта при сооружении земляного полотна;

Исключение необходимости замены грунта в основании дорожной одежды в выемках и уменьшение объёмов привозимого грунта при сооружении земляного полотна;

Сокращение затрат на уплотнение грунта.

Сокращение затрат на уплотнение грунта.

Схема конструкции дополнительного слоя основания (ДСО) с применением теплоизоляции из пеностекла:

| Материал слоя | Толщина, м |

Коэффициент теплопроводности, Вт/(м·°C) |

| Плотный асфальтобетон | 0,05 | 1,4 |

| Пористый асфальтобетон | 0,15 | 1,05 |

| Известняковый щебень | 0,3 | 1,39 |

| Пеностеклянный гравий Пеноситал® | 0,06 | 0,053 |

| Среднезернистый песок | 0,2 | 2 |

| Тяжелые пылеватые суглинки | 0,5 |

Предлагаемая структура дорожного полотна обеспечивает достаточное термическое сопротивление дорожной одежды для условий Пермского края, при котором не происходит промерзания грунтов.

Сравнение пеностекла с другими материалами

ОТВЕТ:

На сегодняшний день в мировой индустрии существует три основных производителя пеностекла: ОАО Гомельстекло (Беларусь), Pittsburg Corning с торговой маркой FOAMGLAS® (США) и ЗАО Пеноситал (Россия, Пермь).

Если по теплоизоляционным свойствам, прочности, огнестойкости, долговечности и химической стойкости практически все виды пеностекла отличаются незначительно, то использование различных технологических принципов позволяет получать пеностекло с определенными отличиями в таких свойствах как экологическая безопасность и паропроницаемость.

В связи с этим, при проектировании строительства и выборе поставщика пеностекла следует обратить внимание на такое обстоятельство, как наличие в структуре материала сероводорода. Исторически сложилось так, что для производства пеностекла использовали сульфатсодержащие стекла. В этом случае сера присутствует в структуре готового материала либо в виде газа – сероводорода, либо в твердой фазе материала в виде соединений – сульфидов. Причем сульфиды при взаимодействии с парами воды, всегда содержащимися в воздухе, подвергаются реакции гидролиза при которой в воздух выделяется сероводород (запах тухлых яиц).

В основе технологии получения пеностекла производства Pittsburg Corning и ОАО Гомельстекло лежит использование именно сульфатных стекол. Данные производства создавались более полувека назад, когда уровень научных знаний не позволял проводить вспенивание без использования сульфатов. Наша современная технология получения пеностекла разрабатывалась именно на получение бессернистого пеностекла и эта задача была успешно решена.

Другой характеристикой пеностекла, отличающейся у различных производителей, является паропроницаемость материала. Существует принципиальная возможность производства пеностекла от практически паронепроницаемого до паропроницаемого.

Согласно приложению к СНиП-23-02-2003 паропроницаемость белорусского пеностекла по ТУ 21-БССР-86-73 составляет 0,02-0,03 мг/(м·ч·Па). Для пеностекла FOAMGLAS® коэффициент паропроницаемости считается равным нулю.

И опять, как и в случае с сероводородом, более «современные» производства могли учитывать недостатки существующих материалов и вносить такие изменения, которые бы способствовали улучшению ряда характеристик материала. Так мы предложили технологию, предполагающую частичную кристаллизацию стекла, что, в частности, приводит к получению материала, сопоставимого по коэффициенту паропроницаемости с кирпичом (0,2-1 мг/(м·ч·Па)).

В практике гражданского строительства считается более перспективным использование паропроницаемых материалов в связи с более комфортными условиями проживания в соответствующих конструкциях.

Само по себе стекло, как аморфный оплавленный материал, имеет нулевую паропроницаемость. Паронепроницаемым является и аморфное пеностекло. Однако при частичной кристаллизации пеностекла возможно возникновение микроскопических разрывов в местах наиболее тонких пленок материала ячеек.

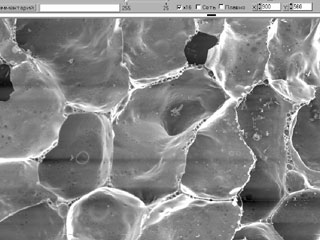

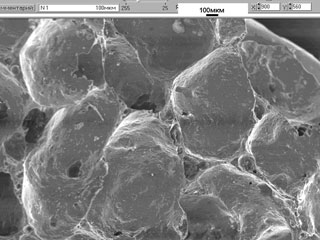

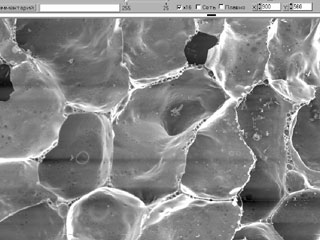

На рис.3.1 представлены фотографии обычного пеностекла и пеностекла Пеноситал® с частично окристаллизованным материалом силиката. На снимке видны волнообразные полосы на поверхности ячеек, возникшие вследствие фронтальной кристаллизации.

|

|

| Рис.3.1. Фотографии среза образцов пеностекла с аморфной и частично окристаллизованной структурой | |

C потребительской точки зрения такие отличия значительно изменяют свойства материала, что расширяет области применения пеностекла, делая этот материал фактически универсальным, который по совокупности технических характеристик всегда превосходят иные теплоизоляционные материалы.

ОТВЕТ: Да, есть такой пеноматериал. Однако ничего общего с пеностеклом он не имеет. Основными недостатками пеноматериалов, изготовленных из «жидкого» стеклаявляются относительно низкая прочность и ограниченная влагостойкость. Такие материалы не являются аналогами пеностекла, производимого из кальций-натриевого стекла. Любое настоящее пеностекло имеет оплавленную структуру, обеспечивающую 100% влагостойкость и высокие показатели эксплуатационной устойчивости, морозостойкости и долговечности. Именно эти характеристики вместе с негорючестью, прочностью и экологичностью особенно ценятся в настоящем пеностекле. Долговечность же пеноутеплителей из «жидкого» стекла резко падает при воздействии даже паров воды. Это объясняется в первую очередь наличием растворимых силикатов, как на поверхности, так и в структуре таких пеноматериалов.

Выдержка с сайта wikipedia.org :«Вспенивание т. н. «жидкого стекла» происходит при температурах около 100—200°С в результате бурного удаления воды из становящегося вязким раствора. Продукт вспенивания растворимого стекла абсолютно не стоек к действию даже холодной воды, в отличие от пеностекла, химическая стойкость которого сопоставима с исходным листовым или тарным стеклом.»

Более подробно см. Сравнение пеностекольных гравия и щебня, а также пеноутеплителей на основе «жидкого стекла».

ОТВЕТ:

Использование тех или иных материалов в промышленности вообще и в строительстве, в частности, - вопрос времени и развития общества. Когда-то жилища утепляли соломой и опилом, потом им на смену пришли пенопласты и минеральные ваты. Сегодня они не отвечают требованиям, предъявляемым к теплоизоляционным материалам, претендующим на использование в современном строительстве. По комплексу эксплуатационных свойств пеностекло не имеет конкурентов.

С момента принятия новых теплотехнических требований к ограждающим конструкциям в виде СНиП-II-3-79, а затем СНиП-23-02-2003 прошло несколько лет. Необходимость увеличения в несколько раз термического сопротивления зданий стала реальностью, и рынок оказался завален большим количеством изделий, претендующих называться теплоизоляционными строительными материалами.

В соответствии с общепринятой классификацией теплоизоляционными материалами можно считать материалы с теплопроводностью до 0,175 Вт/(м·К).

Теплоизоляционными свойствами обладает не твердое вещество материала теплоизолятора, а воздух, заключенный между структурными элементами твердого каркаса. Теплопроводность твердых веществ на несколько порядков превосходит теплопроводность газов. Поэтому все теплоизоляционные материалы представляют собой пористые тела, где структурные элементы твердого вещества – волокна, пленки и т.д. – разделяют воздушное пространство на изолированные части. И чем меньше эти изолированные части воздуха, тем меньше перенос тепла за счет конвективных потоков и тем ниже теплопроводность. Но главной задачей при создании теплоизоляционного материала является заполнение объема минимальным количеством твердого материала при максимальном количестве воздуха. Поэтому все теплоизоляционные материалы имеют малый удельный вес – обычно не выше 600 кг/м3, а зависимость теплопроводности практически для всех материалов однозначно, с примерно 10%-ным отклонением, определяется удельным весом.

Все известные теплоизоляционные материалы, применяемые на сегодняшний день в мировой строительной практике могут быть разделены на три группы:

Пористые полимерные материалы – пенопласты: пенополиуретаны, пенополиизоцианураты, пенополистиролы, пенофенопласты, пенополивинилхлориды, пенополиэтилены;

Пористые полимерные материалы – пенопласты: пенополиуретаны, пенополиизоцианураты, пенополистиролы, пенофенопласты, пенополивинилхлориды, пенополиэтилены;

Минераловатные материалы: на основе доменных шлаков, из горных пород(базальты, диабазы и др.);

Минераловатные материалы: на основе доменных шлаков, из горных пород(базальты, диабазы и др.);

Минеральные неволокнистые материалы: пеностекло, кремнепор, перлитофосфогелиевые плиты, перлитопластобетон, пено(газо)бетоны и т. д.

Минеральные неволокнистые материалы: пеностекло, кремнепор, перлитофосфогелиевые плиты, перлитопластобетон, пено(газо)бетоны и т. д.

Пористые полимерные материалы

Технологии использования пенопластов в жилом строительстве широко распространены. Особенно часто применяются экструдированный и вспененный полистиролы.

Большая часть пенополистирола производится на импортных линиях из зарубежного сырья. Наиболее активными производителями являются отечественные предприятия с линиями BASF и Knauf (Германия), Neste (Финляндия).

Однако существенным недостатком пенополистирола является отсутствие огнестойкости: при температуре более 80°C он расплавляется, превращаясь в высокотоксичные горючие газы и жидкости.

Пенопласты представляют из себя дисперсные полимерные системы. Это означает, что в структуре пенопласта взаимно распределены в пространстве собственно полимер и газовая среда, которая вне зависимости от начального состава со временем неизбежно замещается на воздух. На рис.3.2 представлена фотография типичной структуры пенополистирольного пенопласта (левая фотография). Хорошо видно, что ячейки воздуха разделены тонкими пленками полимерного материала. Очевидно, что в связи с незначительной толщиной пленок, значительная доля материала полимера всегда доступна для газовой фазы. Но особенно интересно посмотреть, что случается с пенополистиролом даже после незначительного искусственного старения. Для этого материал выдержали в термостате при 60°C всего 10 часов (правая фотография). Хорошо видно, что многие пленки превратились в ажурную сетку-паутину. Естественно, что такое изменение необратимо и не улучшает теплоизоляционные свойства материала. То есть даже при таком незначительном и непродолжительном тепловом воздействии полимерная пена изменила свою структуру, начался процесс разрушения, который со временем будет только усиливаться.

|

|

| Рис.3.2. Фотографии структуры пенополистирола: свежего и искусственно состаренного | |

Кроме того, пенопласты не только являются органическими соединениями, но и имеют весьма высокую поверхность контакта поверхности с кислородом воздуха. Если органическое соединение находится на воздухе, то оно будет неизбежно окисляться кислородом. Так как пенопласты имеют максимально возможную поверхность, то и окисляться они будут с максимальной скоростью по сравнению с аналогичными, но монолитными - массивными - полимерами. Поэтому для любого пенопласта неизбежно следует предположить конечное и ограниченное время эксплуатации, когда его эксплуатационные свойства будут еще в допустимых пределах. Естественно, что с ростом температуры скорость окисления будет только возрастать. Поэтому все пенопласты являются пожароопасными материалами. И, наконец, если пенопласты окисляются даже при комнатных температурах, то продукты такого окисления негативно воздействуют на окружающую среду. Исходя из изложенного, все пенопласты неизбежно обладают тремя негативными эксплуатационными свойствами: недолговечностью, пожароопасностью и экологической небезопасностью.

На практических примерах пенопластов конкретных производителей показано, что долговечность ограждающих конструкций с использованием пенопластов варьируется от 13 до 43 лет.

Поэтому процесс старения и деструкции полимеров является неизбежным и необратимым вследствие того, что в основе его лежат естественные процессы, в первую очередь окисление. Естественно, что в таком случае продукты такой деструкции должны выделяться в окружающую среду, причем такой «окружающей средой» будут являться жилые помещения.

Вопросы экологической опасности пенопластов с теоретической точки зрения непосредственно вытекают из возможности их окислительной деструкции, чему, способствует высокая удельная поверхность пен и выделения в ходе этого процесса различных продуктов, преимущественно органического типа.

Гигиене и токсикологии полимерных материалов вообще и пенопластов в частности посвящен ряд монографий. Все авторы обсуждают состав и количество выделяемых продуктов, но сам факт обязательного газовыделения из полимерных материалов вообще не ставится под сомнение.

На практике необходимость тщательного экологического контроля нашла свое отражение в Методических Указаниях по санитарно-гигиеническому контролю полимерных материалов, предназначенных для применения в строительстве жилых и общественных зданий (Министерство здравоохранения СССР, нормативный документ № 2158-80, 28 марта 1980 г.), где приведен перечень веществ, подлежащих обязательному определению при санитарно-химических исследованиях основных типов полимерных строительных материалов, включая пенопласты. К сожалению, в настоящее время необходимость такого контроля обычно игнорируется хотя результаты санитарного надзора за внедрением полимерных материалов, показывают, что многие химические соединения даже в минимальных количествах вызывают различные по течению и характеру действия (генетическое, токсическое, аллергенное, эмбриотоксическое, иммунодепрессивное и др.).

Уже имеются первые результаты по признанию в судебном порядке домов не соответствующими санитарно техническим нормам вследствие использования в строительстве экологически опасных теплоизоляционных материалов. Так еще в 1995 году ордера на квартиры в Новокузнецке по адресу Мира признаны недействительными.

Одной из основных причин выделения токсичных компонентов из пенополистирола является окислительная деструкция органических соединений на поверхности полимерной пены. Естественно, что в полном соответствии с законами химии скорость окисления с ростом температуры растет не просто быстро, а по экспоненте. Поэтому всегда при определенной температуре любое органическое соединение и полимер в том числе начнет окисляться самопроизвольно, а попросту говоря – гореть. В рекламе пенопластов производители, описывая данное свойство, несколько лукавят, утверждая, что какой-либо пенопласт не горит или самостоятельно затухает. Факт такого поведения пенопласта не говорит о пожарной безопасности данного материала. Дело в том, что официально классификация всех строительных материалов на пожарную опасность производится согласно стандартной методике в ходе которой учитывается убыль массы материала при нагревании на воздухе, а совсем не возможность самостоятельно гореть после удаления источника пламени. Подробное описание методики описано в соответствующем ГОСТе. Отметим, следующую фразу из данного документа: «Строительные материалы относят к негорючим при следующих значениях параметров горючести:

- прирост температуры в печи не более 50°C;

- потеря массы образца не более 50 %;

- продолжительность устойчивого пламенного горения не более 10 сек.

Строительные материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относятся к горючим.» Причем температура в печи при испытаниях должна достигать 745-755°C (пункт 6.4.3. указанного ГОСТа). Пока не придумано органических соединений, которые бы на воздухе выдерживали такую температуру. Поэтому по классификации на пожарную опасность все пенопласты относятся к классу «Г», то есть горючих материалов.

Исследования Российского научно-исследовательского центра пожарной безопасности ВНИИПО МВД РФ, представленные на сайте www.aab.ru/sertif однозначно говорят о высокой пожарной опасности полимерных материалов. Например, в приведенном отчете об испытаниях на пожарную опасность полистирольного пенопласта указано, что значение показателя токсичности образцов близко к граничному значению класса высокоопасных материалов.

Если суммировать те проблемы, которые возникают при использовании пенопластов в качестве теплоизоляционных материалов в строительстве, то их можно свести к ограниченному сроку эксплуатации, неопределенности с экологической безопасностью и высокой пожарной опасностью в случае возникновения экстремальной ситуации.

Исходя из этого, вполне логичным представлялось решение по созданию теплоизоляционного материала из неорганического материала. Такой материал должен также обладать высокой удельной поверхностью для вовлечения в свою структуру максимального количества воздуха, но при этом основу его должен составлять материал, не взаимодействующий с кислородом воздуха. Естественно, что таким материалом является большинство природных неорганических соединений, преимущественно силикатной природы. Технологически при работе с силикатными расплавами наиболее простым способом создания высокой удельной поверхности является получение тонких нитей. Исторически сложилось, что наиболее широко исследованными и представленными на рынке теплоизоляционных материалов оказались минеральные волокнистые материалы.

Минераловатные материалы

Применительно к минераловатной продукции, наиболее популярному среди строителей виду теплоизоляционных материалов, следует отметить, что технический уровень большинства российских предприятий значительно отстает от современных требований. Наши заводы по производству теплоизоляционных изделий были ориентированы на промышленную теплоизоляцию и сегодня требуют серьезной реконструкции и модернизации. Так что номенклатура отечественных плитных утеплителей расширяется медленно и все еще скудна.

Рынок России испытывает недостаток в плитных утеплителях повышенной жесткости для утепления фасадов зданий. Явно ощущается дефицит отечественных жестких негорючих плит малой толщины для изоляции кровель, полов.

Среди минеральных ват следует выделить материалы на базальтовой (каменная вата) и кварцевой основе (стекловата). Достоинством базальтовой ваты является ее незначительный вес (50–200 кг/м3). Базальтовый утеплитель в основном используется для теплоизоляции жилых и административных зданий.

Технологии минераловатных утеплителей целесообразно применять на тех участках здания, где требуется обеспечить теплоизоляцию без существенного увеличения нагрузки на здание. В настоящее время широко применяются две технологии утепления наружных стен с этими материалами.

Первый вариант заключается в устройстве конструкции из теплоизоляционных плит и облицовочных элементов с вентилируемым пространством между ними. При этом воздушное пространство между плитами и отделкой обеспечивает требуемую вентиляцию слоистой конструкции, предотвращая образование и накопление влаги в элементах.

Второй вариант теплоизоляции заключается в устройстве конструкции безвоздушного зазора — «теплошубы». В данном случае установки минераловатные плиты должны быть защищены паронепроницаемой пленкой.

При внутреннем утеплении плиты крепятся к стене и закрываются плотной отделкой, например, гипсокартоном.

Для технологии индивидуального жилищного строительства минераловатные материалы применяют как в панельной, так и в каркасной схеме.

Основные проблемы по использованию минеральных ват оказались связанными не с их химическим строением или сырьевым происхождением, а со структурой.

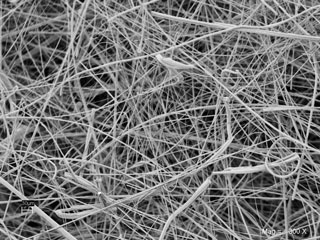

Фотография типичной базальтовой ваты (рис.3.3). Хорошо видно переплетение многочисленных нитей, причем сами по себе нити выглядят гладкими. Последнее обстоятельство объяснимо, учитывая использование расплава при формировании волокон, то есть их поверхность оплавлена. Это хорошо с точки зрения микропористости – микропор нет у оплавенных материалов, поэтому минеральной вате не страшна капиллярная конденсация и связанная с ней низкая морозостойкость. Но, это обстоятельство имеет и негативную сторону.

|

| Рис.3.3. Фотография структуры минерального волокнистого материала без связки |

Отсутствие шероховатости на поверхности волокон приводит к невысокому коэффициенту трения между волокнами. Проще говоря, ничто не препятствует изменению формы изделия, изготовленного из волокон. А учитывая значительный объем воздуха между волокнами, очевидно, что изменять форму всему изделию достаточно просто. Поэтому волокнистые материалы без связки никогда не имеют такой характеристики как прочность на сжатие. Вернее они имеют такую характеристику, но она принципиально отличается от аналогичной характеристики для жестких материалов. Если жесткий материал при испытаниях сжимают до момента разрушения, то волокнистый материал сжимают на какую-либо величину начального объема и фиксируют значение приложенной силы при таком сжатии. При сжатии волокна смещаются друг относительно друга и не возвращаются в исходное состояние. Материал необходимо тщательно закреплять на конструкции, но всегда существует ряд воздействий, смещающих волокна друг относительно друга. Это может быть и вибрация от проезжающего транспорта, и конвективные потоки в вентилируемых фасадах, и даже неизбежное сезонное термическое расширение и сжатие волокон. На практике это приводит к проседанию материала и появлению участков, свободных от теплоизоляции. Поэтому волокнистые минеральные материалы нельзя считать долговечной теплоизоляцией.

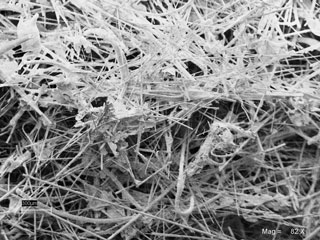

При рассмотренной структуре волокнистого материала возникает понятное желание закрепить, связать волокна между собой в местах их соприкосновения для получения пространственно жесткого материала, который был бы не подвержен усадке со временем. И такое техническое решение было найдено и было успешно использовано на практике практически немедленно после получения первых волокнистых минеральных материалов. Действительно, добавление связки позволяет закрепить волокна в местах их пересечения и материал получается достаточно жестким. На рис. 3.4. приведена фотография жесткой минераловатной плиты. Те бесформенные «лепешки», в которых закреплены игольчатые волокна – это и есть та полимерная добавка, которая призвана придать жесткость минераловатному изделию. Хорошо видно, что полимер закрепил, хотя бы частично, волокна и препятствует их взаимному смещению. То есть в принципе жесткость достигнута.

|

| Рис.3.4. Фотография структуры полужесткой минераловатной плиты на полимерной связке |

По такой схеме создаются все жесткие и полужесткие минераловатные изделия. Но беда состоит в том, что в качестве связки используют опять же полимерные материалы, причем характер их распределения в минераловатном изделии предполагает опять же высокую удельную поверхность этого полимера. А что такое полимер с высокой удельной поверхностью уже сказано выше. Это опять недолговечность, выделения в воздух и проблемы при пожарах, тем более, что количество вводимого полимера может достигать значительных величин. При этом необходимо заметить, что характер распределения полимера внутри изделия весьма далек от равномерного, что создает дополнительные проблемы и требует увеличения количества полимера для достижения приемлемой жесткости.

В научно-технической литературе прогнозируемый срок эксплуатации для различных минераловатных плит не превышает тридцати лет.

Что касается экологических проблем, не связанных с полимерной связкой, а касающихся собственно минеральных волокон, то в настоящее время идет дискуссия относительно влияния волокон, особенно супертонких.

пено-газобетоны

Большинство производителей газобетона плотностью 600 кг/м3 указывает значение теплопроводности в пределах 0,140-0,145 Вт/(м·К), но только для сухого материала. С завода он обычно отпускается с влажностью до 20-25%. Теплопроводность такого материала не укладывается в рамки требований теплоизоляционных материалов. Считается, что со временем влажность блоков упадет, но погодные условия средней полосы России характеризуются высокой относительной влажностью или условиями эксплуатации «Б», а значит сорбционная влажность для изделий с высокой микропористосью, к каким относятся пено- и газобетоны, не позволит добиться равновесной влажности ниже 5-10%. Естественно, что и теплопроводность в реальных условиях эксплуатации оказывается значительно выше той, которая декларируется.

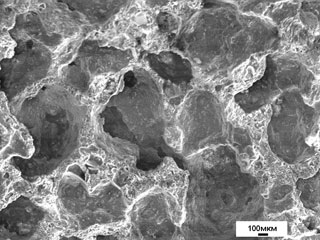

На фотографии структуры типичного газобетона (рис.3.5) очевидно, что структура твердого материала выглядит пористой. Помимо крупных ячеек, которые собственно и образуют «пену», сам материал пронизан большим количеством микропор размером менее 10 мкм.

|

|

| Рис.3.5. Фотографии структуры газобетона | |

Из курса физической химии хорошо известно, что даже при невысокой относительной влажности в капиллярах происходит конденсация влаги, что объясняет явление сорбционной влажности пористых тел. Именно такая структура пено- и газобетона делает неизбежной существенное значение сорбционной влажности. То есть в пено- и газобетонах обязательно в естественных условиях присутствует сконденсированная в микропорах вода, причем значительное количество микропористости предполагает и значительную конденсацию влаги. А это приводит к снижению теплоизоляционных свойств.

Главные проблемы возникают при замерзании и оттаивании сконденсированной влаги. Естественно, что влага, заключенная в жестком капилляре при замерзании увеличивает объем и разрушает капилляр. Поэтому морозостойкость пено и газобетонов не может быть высокой.

Подводя промежуточный итог сказанному, видно что ни один из трех типов наиболее широко используемых в настоящее время теплоизоляционных материалов – пено-(газо)бетон, пенопласты и минераловатные изделия – не может считаться качественным. Так все перечисленные материалы нельзя признать долговечными, а минераловатные излелия и пенопласты имеют серьезные проблемы с экологической и пожароопасной точек зрения.

К таким выводам можно прийти опираясь исключительно на знания о химическом строении и структуре данных материалов. Однако анализ перечисленных проблем позволяет сделать определенные выводы о том, какими же характеристиками и структурой должен обладать теплоизоляционный материал, лишенный указанных недостатков. Во-первых, такой материал не должен содержать в своем составе органических соединений, а в идеале материал может успешно существовать на воздухе при температурах 500-700 ?С, во избежание возможных повреждений при пожарах. Этому условию в принципе удовлетворяют пено- газобетоны, но они обладают нежелательной микропористостью. А минеральные волокна не имеют микропористости, но у них отсутствует пространственная жесткость. Вот если бы удалось совместить плавленую структуру минеральных волокон и пространственно-жесткую структуру ячеистых бетонов! Оказывается это возможно – просто минеральная ячеистая структура должна получаться из расплава – и тогда все необходимые условия будут соблюдены.

Но, оказывается, сделав вывод о структуре теплоизоляционного материала как минерального ячеистого материала, получающегося из расплава, мы тем самым пришли к выводу о том, что материалом, лишенным недостатков пенопластов, ячеистых бетонов и минеральных ват является пеностекло.

Пеностекло

Почему же пеностекло является тем материалом, которое сегодня практически не имеет конкурентов на рынке теплоизоляционных материалов? Об основных причинах уже сказано – оно практически не имеет ограничений по срокам эксплуатации, потому что стекло не взаимодействует ни с воздухом, ни с водой, ни с подавляющим большинством известных веществ. А ячеистая структура пеностекла не допускает изменения формы. Что касается возможных выделений твердых или газообразных компонентов, то непрерывность ячеистой структуры исключает образование твердых микрочастичек, а термическая обработка материала при производстве приводит к завершению любых химических процессов, связанных с газовыделением еще на стадии синтеза при 700-800°C.

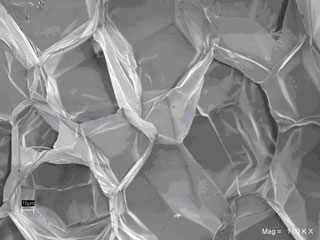

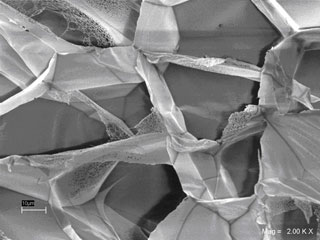

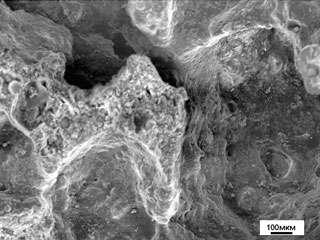

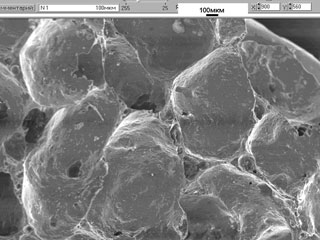

На рис. 3.6 показаны фотографии структуры пеностекла Пеноситал®. Очевидно, что пленки стекла, разделяющие ячейки получены в результате плавления материала и не обладают микропористостью, а, значит, не могут сорбировать влагу, снижающую морозостойкость изделия. Другой особенностью плавленого материала в отличие от полученного из вяжущего и поэтому микропористого, является его высокая прочность. Действительно, сравнение прочности пеностекла Пеноситал® и ячеистого бетона одинаковой плотности показывает более высокое значение показателя прочности у пеностекла Пеноситал® как минимум в три-четыре раза.

|

|

| Рис.3.6. Фотографии структуры пеностекла | |

И единственным показателем по которому пеностекло уступает другим, описанным выше теплоизоляционным материалам, является стоимость его кубометра. Но теплоизоляцию мы покупаем ни ради объема, а ради достижения определенного термического сопротивления ограждающих конструкций. Вот тут и оказывается, что при существующем сопротивлении теплопередаче пеностекла Пеноситал®, количество материала, необходимое для теплоизоляции квадратного метра перекрывает эффект кажущейся высокой стоимости кубического метра. В результате стоимость квадратного метра становится сопоставима, а в большинстве случаев и ниже, чем для других материалов. А если прибавить к этому выигрыш от снижения массы конструкции, упрощения монтажа, повышения безопасности, уменьшения толщины конструкций, то преимущества от использования пеностекла становятся очевидными.

Использование тех или иных материалов в промышленности вообще и в строительстве, в частности, - вопрос времени и развития общества. Когда-то жилища утепляли соломой и опилом, потом им на смену пришли пенопласты и минеральные ваты. Сегодня они не отвечают требованиям, предъявляемым к теплоизоляционным материалам, претендующим на использование в современном строительстве. По комплексу эксплуатационных свойств пеностекло не имеет конкурентов.

Сравнение характеристик теплоизоляционных материалов >>

ОТВЕТ:

Трудно отвечать на вопросы с очевидными ответами. Кто хочет понять причины трех основных бед пенопласта – недолговечности, пожароопасности и экологической опасности – рекомендуем почитать статью Недостатки полимерных теплоизоляционных материалов. Но и без доказательств с формулами любому здравомыслящему человеку понятно, что лепить на стены собственного дома основу боевой горючей смеси – напалма – не хорошо. А ведь именно полистирол входит в состав напалма как вещество, которое прекрасно горит и обладает высокой адгезией (прилипает). Например, приводим цитату с сайта http://lostfrend.livejournal.com/ :

«Пожар произошёл во Владивостоке 21.07.2007 г. в высотном здании, которое называется Атлантис, дом был отделан обычным пенопластом, хорошо хоть заселить не успели. У нас тоже сейчас волна популярности утепления домов пенопластом, и совсем не противопожарным, экономия, а ведь если задуматься, то достаточно одного обиженного жизнью придурка с зажигалкой, чтоб пол города спалить».

|

| Рис.3.7. Пожар в доме, утепленном пенопластом |

Оставляя на совести автора литературно-лингвистические особенности текста нельзя на согласиться с выводом. Авторство фотографии также принадлежит автору вышеуказанного сайта. С другими, не менее впечатляющими фотографиями, можно ознакомиться по указанному адресу.

Про упомянутые выше недолговечность и экологическую опасность пенопласта мы вообще говорить здесь не будем. Здесь мы скажем о вещах совершенно очевидных.

Предоставим слово автору сайта http://www.izba.su/penosteklo_penosytal/wall/. Обратим внимание на заголовок главы: «Утепление мнимое». Это – о пенопласте. Но посмотрим основные тезисы автора.

Утепление формальное нужно для того, чтобы, ничего не меняя, продолжать строить обычные дома, называя их утеплёнными в соответствии с новыми требованиями.

Как это делается? Просто! Просто раньше строился обычный дом, в два обычных кирпича и всё, а теперь строится обычный дом в 1,5 обычных кирпича, с простенком внутри (с пустотой), которая заполняется пенопластом расчётной для вашей климатической зоны толщины. Делается расчёт, в котором толщины материалов стены делятся на их теплопроводность, а полученные тепловые сопротивления складываются. В результате добиваются искомой цифры…

В теории стена это бутерброд - из кирпича – пенопласта – кирпича. Понятие бутерброд предполагает собой отсутствие пустот (воздуха) между его слоями. Задумайтесь, когда вы делаете бутерброд, например, с сыром, мажете на хлеб масло, оно прилипает к хлебу, кладете сверху сыр, он также прилегает к маслу. Пустот нет. Нет их благодаря маслу, которое ко всему прилипает.

Модель утеплённого бутерброда корректна при отсутствии пустот между компонентами этого бутерброда! Пенопласт невозможно заложить без зазоров в кирпичный простенок. Можно сказать по-другому: при отсутствии зазоров пенопласт вообще невозможно в пазуху запихнуть…

Когда вокруг пенопластовой панели появляются пустоты, в них начинается циркуляция внутристенного (находящегося в пазухе) воздуха, и тепло переносится уже в результате конвекции как, например, внутри оконной рамы. В результате идеальная модель не соответствует действительности и реально выглядит по-другому – так. А такую модель никакие теплотехники в силу своей сложности не считали и, учитывая бесперспективность расчётов, заниматься этим не будут! Практически мы имеем пустоты в кирпичных стенах, в которых гуляет воздух, образуя свою индивидуальную атмосферу, свои теплые и холодные потоки, свои циклоны и антициклоны. Кое-где (в местах контакта со стенами - подобно горам на земле) потокам воздуха в простенках мешают циркулировать куски пенопласта. Так оказавшийся в простенке лист пенопласта одиноко стоит, обдуваемый со всех сторон ветрами, и никакого препятствия для ухода тепла из дома не представляет. Ведь воздушная конвекция в пазухе практически выравнивает температу в простенке и соответственно на сторонах пенопластовой панели…

Заметим, кстати, что срок жизни пенопласта несколько десятков лет (по разным источникам от 25 до 50 лет), в нём происходят необратимые процессы - он теряет свою механическую прочность и рассыпается в прах. Лет через 50 вы в этих простенках вообще ничего не обнаружите,

То есть пенопласт в принципе не обладает адгезией к цементным растворам, а потому не может быть закреплен без зазоров внутри стены. А про то, что случится с ним дальше – лучше умолчим.

Но и это еще часть беды. Вы любите мышей? Даже допустим любите. А Ваша жена или дочь? А вот мыши любят пенопласт. Причем любят его примерно так же, как Ваша киска – «Вискас». Уже упомянутый автор на сайте http://www.izba.su/penosteklo_penosytal/wall/ пишет:

В нижних слоях настенного пенопласта любят, прогрызая в нем ходы-лабиринты, делать свои норки полевые мыши, а в пенопласте под землей вдобавок еще и кроты живут.

И ему вторит правдолюб Виктор Шендерович. В одной из программ «Итого», еще в 2002 году, когда еще у нас можно было разглядеть в строительстве отдельные недостатки (сайт http://www.shender.ru/itogo/?.date=20011117) было рассказано, как переселенцы живут в металлических бочках-цистернах, утепленных когда-то пенопластом. Так вот жить там не просто плохо – невыносимо. Потому что:

...летом - не ниже тридцати градусов, а зимой очень холодно - потому что там внизу был пенопласт, а сейчас мыши все прогрызли.

Чтоб окончательно выяснить вопрос о «совместимости мыши и пенопласта» мы провели эксперимент. Дали лабораторной мышке пенопласт (пенополистирол). Фотография запечатлела момент аппетитного поглощения лакомства.

|

|

| Рис.3.8. Мыши едят пенопласт | |